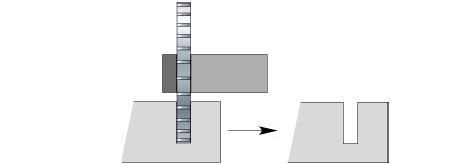

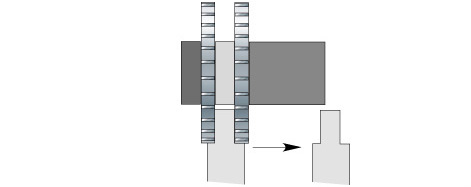

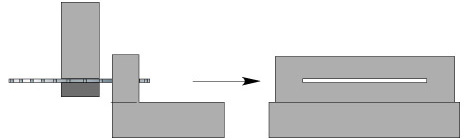

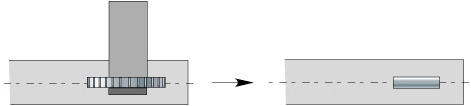

CASE1

-

CASE1

溝加工(溝幅に対して深さの深い溝が可能です。)

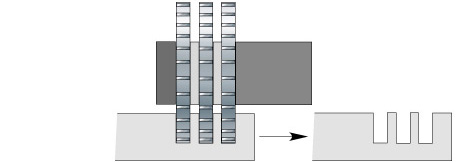

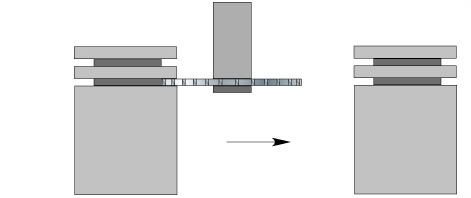

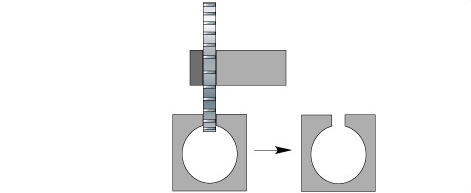

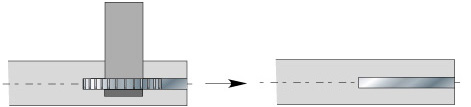

CASE2

-

CASE2

マルチにメタルソーを組んで複数の溝を一発加工。

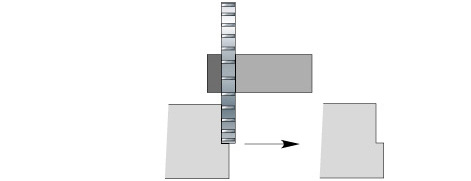

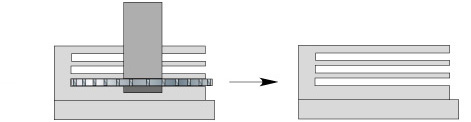

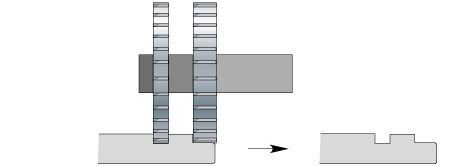

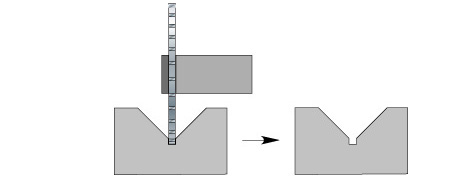

CASE3

-

CASE3

片削り加工(刃厚の薄いメタルソーでは不向きです。)

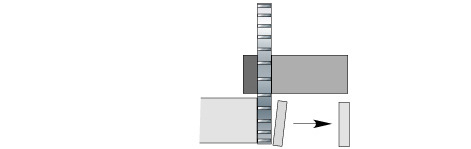

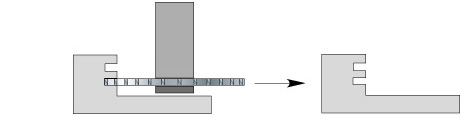

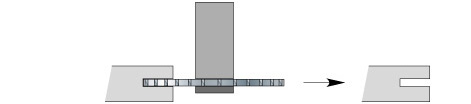

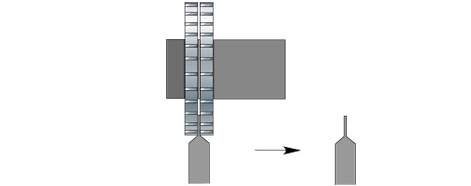

CASE4

-

CASE4

切断加工(薄い刃厚を使用することにより歩溜まりがよくできます。)

CASE5

-

CASE5

2枚組み合わせで両サイド一発加工。

CASE6

-

CASE6

マシニング、フライス盤で全周に溝加工。

CASE7

-

CASE7

櫛刃形状の加工(複数枚セットで加工する場合もあります。)

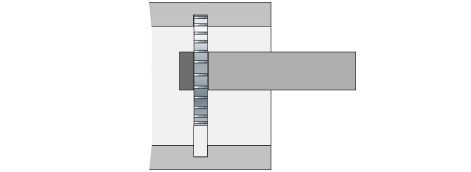

CASE8

-

CASE8

深いところへ溝加工。

CASE9

-

CASE9

スリット加工。

CASE10

-

CASE10

パイプ状ワークへのすり割り加工。

CASE11

-

CASE11

シャフト状ワークへのDカット。

CASE12

-

CASE12

棒状ワークの頭にすり割り加工。

CASE13

-

CASE13

半月キーのキー溝(半月キーのRと同じ半径のメタルソーを使用。)

CASE14

-

CASE14

棒状ワークの外周に溝加工(分割ヘッドなど使用しスプライン形状など。)

CASE15

-

CASE15

Vブロック底部の逃がし溝など。

CASE16

-

CASE16

2枚組み合わせで薄肉リブ残し加工。

CASE17

-

CASE17

内径部の溝加工(専用アーバを用意することで深い場所も可能。)

※以上のような色々な加工が高能率・高精度に加工可能です。また、上記以外の形態の加工でも曲線で構成されていない、直線形状のものであれば応用可能だと思います。各加工形態、条件、ワーク材質等でメタルソーの仕様は変わりますのでお気軽にお問い合わせください。