高精度の追求

-

高精度の追求

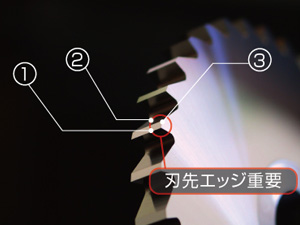

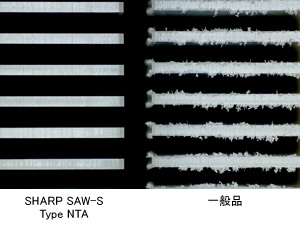

弊社は精密加工に使用する切削工具において刃先のシャープエッジの確保が最も重要なことだと考えております。

さらに鋭いシャープエッジを確保する為に、弊社の超硬ソリッドメタルソー『SHARP SAW-S』の高精度仕様においては刃先エッジを構成する全ての面を0.3S以下の研削精度にて仕上げてあります。

超硬材質のグレードの違いによる磨耗の違い

-

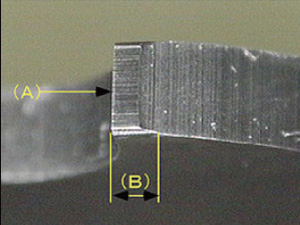

(1)超硬A材種刃先

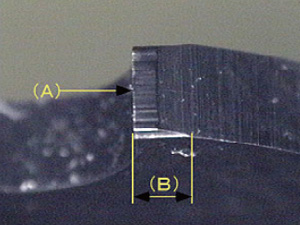

(2)超硬B材種刃先

-

超硬材質のグレードの違いによる磨耗の違い

(1)、(2)の写真はステンレス合金の溝切削において寿命と判断されたメタルソーの刃先の様子です。形状は(1)、(2)とも全く同じスペックです。(1)の超硬A材種のメタルソーは(2)の超硬B材種のメタルソーに対して約1.5倍のカット数をクリヤーしました。しかし、上の写真では(B)の磨耗は1の超硬A材種のメタルソーの方が少ないぐらいです。

超硬材質の硬度としては(2)の方が高いのですが、今回のステンレスの加工においては硬度の高い(2)B材種よりも耐熱性の高い超硬A材種のほうがよい方向性だと言えます。

ただ上記の結果は(1)超硬A材種が(2)超硬B材種より単純に耐磨耗性が良いというのではなく加工ワーク材質、加工条件により全く逆の結果となる場合もあります。

このように加工の条件に合わせた超硬材質グレードの選定も非常に重要なことです。

切れ刃スペックについて

-

切れ刃スペックについて

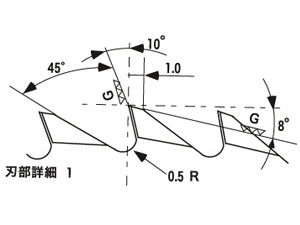

加工の世界ではいろいろな加工ワーク材質、ワーク形状があります。例えばアルミ合金等の延性素材とステンレス合金等の難削材では求められる刃先の形状が違います。エンドミル、ドリルなどは各切削工具メーカーが研究し、アルミ向け、ステンレスなどの難削材向けといった専用用途に振った仕様のものがラインナップされ市販されています。しかし、超硬メタルソーに関してはあまり追求されておらず、標準的な刃形状スペックのものをどんな素材・形状のワーク加工でも使用しているのがほとんどというのが実状です。弊社の超硬メタルソーは3種類の基本刃形状軸に各ユーザーの加工上の諸条件・要望を念頭に置き、各ユーザー専用にスクイ角などの刃先形状、側面のバッテーパー量などを選定した各ユーザー専用スペックの超硬メタルソーとしてご提供する為にユーザーの加工品位、加工能率の向上に貢献いたします。

超硬ソリッドメタルソー SHARP SAW-S による加工

-

【樹脂溝加工】

樹脂の溝加工では材質がとけた様な大きく、取り除き困難なバリが発生しやすく、精度良く加工するのが難しいのですが、SHARP SAW-Sではご覧のような非常にバリの少なく高精度な加工が可能です。

材質:ジュラコン

乾式加工

加工機械:BT40 縦マシニング

-

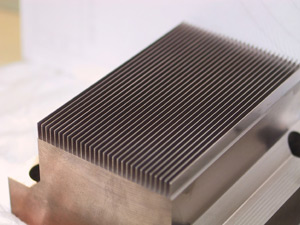

【薄肉リブの加工】

左写真の様な薄肉リブの加工では加工発熱や切削抵抗などにより、リブの倒れ等がおきやすく非常に難しい加工ですが、SHARP SAW-Sでご覧のような倒れの少ない高精度加工が可能です。

材質:真鍮

リブ幅:0.2mm

リブ高さ:4.0mm

使用機械:BT40 縦マシニング